聚焦行业热点,在这里您可以更深入、更全面的了解海达,在这里,读懂海达

了解仪器报价及售前售后服务,工厂直销,享优惠折扣价!

随着电动汽车与储能产业的爆发式增长,电池安全已成为行业生命线。电池检测设备通过多维度的精准测试,从电芯到模组层层把关,正成为预防热失控、保障产品可靠性的核心技术装备。本文将系统解析其技术体系及行业应用价值。

行业痛点倒逼技术升级

安全风险高企

2023年全球电动车电池起火事故超200起(来源:NHTSA)

80%事故源于生产检测疏漏(隔膜瑕疵/极片毛刺未检出)

寿命焦虑蔓延

消费者对电池衰减的投诉占比35%(数据:中国消协2024)

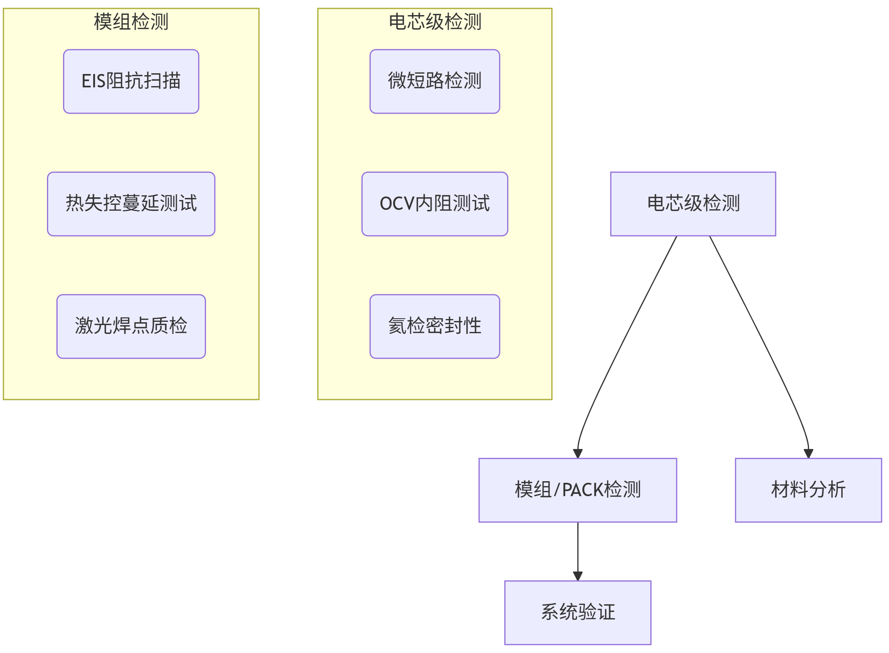

核心检测技术矩阵

关键技术参数:

微短路检出率:≥99.99%(精度0.1μA)

热失控测试:ISO 6469-1标准(触发温度监测±0.5℃)

EIS扫描频率:0.01Hz~100kHz(电化学模型拟合)

四大应用场景解析

1. 电芯生产质检(0缺陷目标)

工序检测设备关键指标

极片制作涂布瑕疵检测仪面密度波动≤±1.5%

卷绕/叠片X-Ray对齐度检测错位≤0.1mm

注液后氦质谱检漏仪泄漏率≤10⁻⁷ Pa·m³/s

2. 模组安全验证

热蔓延测试舱:

单电芯触发热失控,模组温升≤150℃(GB 38031)

火焰阻隔时间≥5分钟

多轴振动台:

模拟30万公里路谱(SAE J2380)

3. 退役电池分选

快速分容系统:

5分钟完成容量/内阻测试(精度±1%)

AI预测剩余寿命(误差<3%)

4. 新型电池研发

原位检测系统:

同步监测充放电过程体积膨胀(精度0.1μm)

关联硅负极裂纹与容量衰减曲线

设备选型黄金法则

1. 产线匹配度

生产节拍推荐设备

20PPM(动力电芯)300通道自动分选系统

5PPM(储能电芯)机器人柔性测试平台

2. 安全认证强制项

功能安全:SIL2认证(EN 61508)

数据追溯:符合ISO 17025标准

3. 扩展性设计

预留钠电池/固态电池测试协议

支持AI算法远程升级

行业变革案例

案例:某TOP10电池厂热失控事故归零

问题:年起火事故3起(损失超$2亿)

检测升级:

引入0.1μA微短路检测仪(检出率99.99%)

模组级热蔓延测试舱(阻隔时间从3min→8min)

成果:

✓ 连续18个月零事故

✓ 获宝马$10亿订单

技术演进方向

智能预警系统

通过EIS数据预判析锂风险(早于容量衰减30天)

跨尺度检测

微观(SEM观测电极裂纹)+ 宏观(模组温控)联动

数字孪生认证

虚拟电池模型替代50%物理测试(IEC 63333草案)

电池检测设备已从单一工具升级为安全管理的决策中枢:

制造端需关注:

✓ 0.1μA级微短路检测(电芯安全底线)

✓ 产线级EIS系统(每颗电芯建立“健康档案”)

设备进化方向:

✓ 整合区块链存证(测试报告不可篡改)

✓ 开发固态电池专用检测协议

上一篇:最后一页

上一篇:最后一页

13544641555