聚焦行业热点,在这里您可以更深入、更全面的了解海达,在这里,读懂海达

了解仪器报价及售前售后服务,工厂直销,享优惠折扣价!

在新能源汽车、半导体、军工航天等高端制造领域,产品在骤冷骤热环境下的性能稳定性直接决定使用寿命与安全。冷热冲击试验箱通过急速温变(最高60℃/min)和精准恢复时间(≤5min),成为失效分析的尖端装备。本文深度解析其技术突破与行业应用价值。

技术核心:温度剧变的精准复现

1. 三大系统协同控制

2. 核心性能参数

指标技术规格国际标准

温度范围-70℃~+180℃IEC 60068-2-14

温变速率液氮型:60℃/min,压缩机型:25℃/minGJB 150.5A

恢复时间≤5分钟(+150℃→-65℃)MIL-STD-883K

温度均匀性±1.5℃(GB/T 2423.22)ISO 16750-4

五大行业痛点解决方案

1. 车规级电子测试

IGBT模块:-40℃↔+125℃ 5000次循环(AEC-Q104)

案例:某电驱企业通过测试,热疲劳故障率下降90%

2. 半导体封装领域

芯片焊点:0℃↔100℃ 3000次冲击(JESD22-A104)

失效诊断:锡须生长导致短路(温变速率>40℃/min时触发)

3. 航空航天

机载设备:-55℃↔+85℃(RTCA DO-160G Section 5.0)

卫星部件:真空+温变复合测试(ECSS-Q-ST-70-38C)

4. 军工装备

单兵终端:-62℃↔+71℃(MIL-STD-810H Method 503.6)

导弹制导:10分钟极速温变(DEF STAN 00-35)

5. 新能源电池

动力电池包:-40℃↔+60℃(GB 38031 7.9条款)

关键指标:循环100次后容量衰减≤5%

设备创新设计

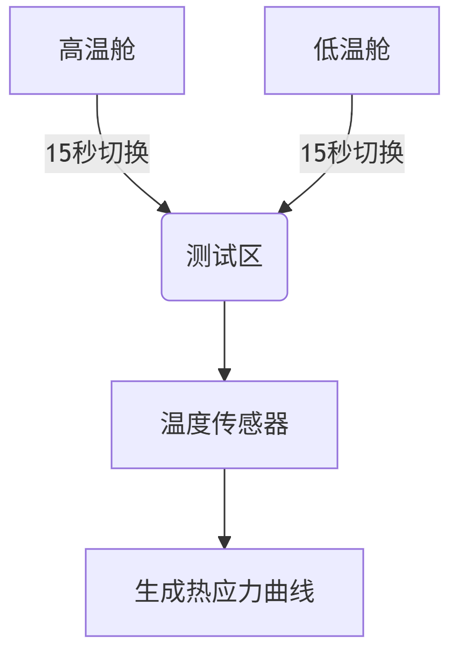

1. 两箱式VS三箱式技术对比

类型切换时间温度范围适用场景

两箱式(提篮)<15秒-65℃~+150℃小型精密件(芯片)

三箱式(风门)<5秒-70℃~+180℃重型部件(电池包)

2. 智能监测系统

热应力图谱:红外热成像仪定位材料膨胀系数差异

失效预警:通过电流突变检测焊点微裂纹(精度0.1μΩ)

区块链存证:测试数据实时上链(IATF 16949需求)

选型黄金法则

1. 关键参数匹配

行业温变速率要求温区类型

车规芯片≥30℃/min两箱式

航天复合材料≥40℃/min三箱式+真空舱

军工电子≥50℃/min液氮辅助急速降温

2. 升级配置推荐

多轴振动台:温变+振动复合应力(ISO 16750-3)

湿度耦合:10%~98%RH(模拟湿热突变)

AI分析模块:预测材料10年热疲劳寿命(误差<5%)

行业应用案例

新能源汽车IGBT失效分析

问题:车辆冷启动时功率模块炸机

冷热冲击测试:

-40℃↔125℃ 3000次后焊点开裂(CTE不匹配)

热阻升高导致局部过热(>200℃)

改进方案:

✓ 采用铜夹片代替焊锡(导热系数↑70%)

✓ 添加柔性硅胶缓冲层

结果:

✓ 通过AEC-Q104认证

✓ 市场故障率降至0.02%

技术演进方向

数字孪生验证

测试数据驱动虚拟模型,优化产品热设计

多物理场耦合

整合电流负载+温变+振动(车规三综合)

零碳排放设计

R290冷媒+液氮回收系统(节能50%)

客户效能数据

某半导体企业引入设备后:

指标改进前改进后提升率

研发周期18个月8个月-55%

产品不良率1200ppm50ppm-96%

认证成本$250万/款$90万/款-64%

冷热冲击试验箱已从质量检测工具升级为产品设计的决策中枢:

选型必看:

✓ 验证恢复时间(+150℃→-65℃≤5分钟)

✓ 要求NIST溯源报告

行业刚需:

✓ 车规电子AEC-Q认证

✓ 航天器件ECSS测试

上一篇:最后一页

上一篇:最后一页

13544641555